新潟燕工場は研磨の町「燕三条」に位置しており、弊社取り扱い部品の特徴に「高い表面品位」があります。

弊社では、

切削による面相度Rzmax6.3以下の対応が可能です

バフ研磨による面相度Rzmax3.2以下の対応が可能です

センタレス研磨による面相度Rzmax1.6以下の対応が可能です

スパロールによる面相度Rzmax1.6以下の対応が可能です

バレル研磨によるバリ取り、光沢仕上げ等の対応が可能です

表面品位(表面粗さ・面相度)が重要視される部品なら、ものづくりの街、研磨の町、燕三条にある山本ねじ新潟燕工場へご相談ください

摺動面の精度が求められる・油圧部品・石油関連設備部品などの実績多数。

材料管理(ミルシート対応)、測定機器の校正証明書の提出など、トレーサビリティシステムを構築しており、さまざまなご要望にお応えいたします。

品質面で懸念のある製品がございましたらお気軽にお問い合わせください。

放電加工

「放電加工」とは、工具と加工物との間に放電によるスパーク (火花)を発生させ、その火花の熱 (約6000℃) によって金属を溶かす加工方法です。

通常の切削加工では難しい超高硬度素材の加工や、複雑な形状の加工が可能です。また、バリや変形が少ないという利点もあります。

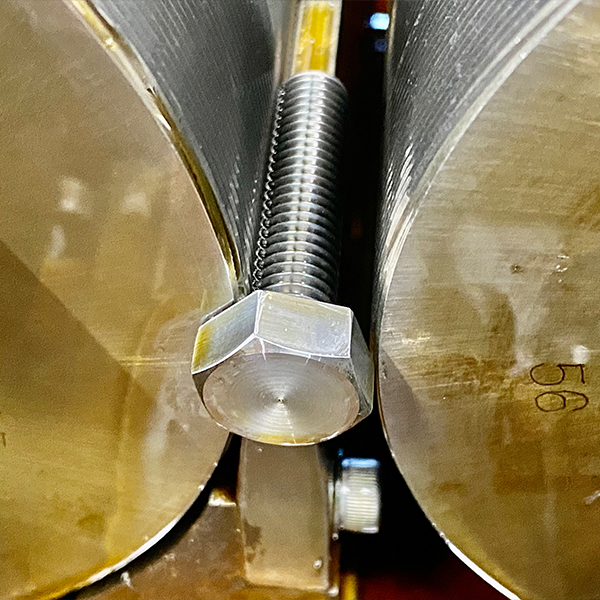

転造加工

塑性変形によるファイバーフローが切断されないため、強度があるねじが仕上がります。当社では転造・切削の2つの加工方法があり、転造指定、切削指定の加工対応が可能です。

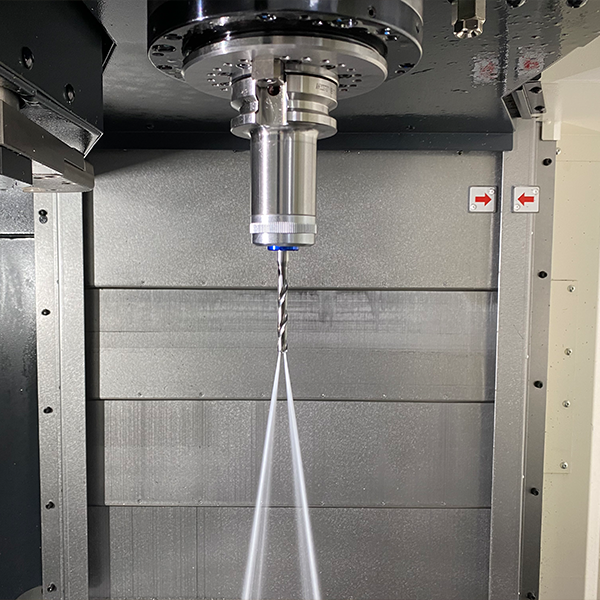

細長孔加工

2022年、新たにマシニングセンタを導入。

スルースピンドルクーラントを活用し、SUS316等の難削材においてもΦ2穴の加工が可能。

Φ6程度であれば100mm以上の長孔加工が可能です。

表面仕上げ技術

電力設備向けの油圧部品は高い表面品位を要求されます。当社では手作業による最終仕上げ加工を社内で実施しています。

熱処理済み材の切削技術

S45C、SCM435、SNC631等の材料では、焼き入れ・焼き戻しHB371(HRC40)以下の硬度指定の製品も、当社では熱処理済みの材料から加工を行います。そのため「生材→加工→熱処理→仕上げ」のステップが短縮され、短納期対応が可能となります。

また公差についても「0.01公差」の製品を得意としており、表面粗さは研磨無しでRa1.6、仕上げ処理でRa0.4が可能です。